عیب یابی چیست؟

یکی از روش های مطمئن شدن از کیفیت فیلامنت و اطمینان از وجود ایراد در کالا یا عدم ایراد و اشکال، انجام فرایند عیب یابی می باشد، در این فرایند با ارائه چک لیستی به همراه توضیحات، تک تک مواردی که می تواند در کیفیت قطعه نهایی چاپ شده تاثیر گذار باشد را مرور خواهیم کرد و با این فرایند؛ ایرادات کار، فیلامنت و یا دستگاه چاپ سه بعدی برای شما نمایان خواهد شد. لطفا تک تک موارد پایین را بررسی کنید؛ چرا که شاید تنظیمات چاپ سه بعدی فیلامنت کنونی شما با فیلامنت های قبلی متفاوت باشد، همچنین شرایط پرینت و دمای محیط نیز تاثیر گذار است، در ادامه به فاکتور های تاثیر گذار بر روی پرینت سه بعدی می پردازیم و اگر پس از این فرایند، ایراد فیلامنت همچنان پابرجا بود؛ می توانید با مراجعه به صفحه ارتباط با ما درخواست مرجوعی تعویض فیلامنت دهید.

قطعات چاپگر سه بعدی

بخشی از دلایل مشکلات پرینت سه بعدی مربوط به خود پرینتر سه بعدی می باشد، شاید پرینتر سه بعدی شما متریال هایی همچون PLA را به راحتی چاپ کند اما در مواجهه با فیلامنت ABS به مشکل بر بخورد و این می تواند دلایل متنوعی داشته باشد. لذا توجه داشته باشید اگر پرینتر سه بعدی شما قطعات خاصی را با متریال های خاص و در شرایط خاص با موفقیت چاپ می کند، دلیل نمی شود که پرینتر بتواند دیگر متریال ها را نیز به همان نحو و به راحتی پرینت کند. در ادامه تک تک موارد مهم در هر پرینتر سه بعدی را با یکدیگر مرور کرده و نحوه رفع مشکل آن ها را بیان می کنیم.

فن خنک کننده هیت سینک

بخش هات اند در پرینترهای سه بعدی FDM متشکل از قسمت های مختلفی است. در بالای هات اند یک رابط پنوماتیکی وجود دارد که لوله PTFE را نگه داشته است. بعد از این رابط پنوماتیکی، قسمت فلزی هات اند قرار دارد که یکی از بخش های مهم آن هیت سینک یا پره های خنک کننده می باشند. معمولا در مقابل این پره ها یک فن خنک کننده نیز قرار دار که وظیفه اصلی آن خنک کاری هیت سینک می باشد. بعد از بخش فلزی و هیت سینک، بلوکه فلزی دیگری قرار دارد که وظیفه آن گرم کردن فیلامنت تا نقطه ذوب است. و در انتها نازل قرار گرفته است. اگر فن به درستی عمل نکند هیت سینک به درستی سرد نمی شود و حرارت از بلوکه به بخش های بالایی سرایت می کند. این مسئله باعث نرم شدن و عدم هدایت فیلامنت در بخش های بالایی می شود. در نتیجه تزریق به درستی انجام نخواهد شد. پس اگر پرینتر سه بعدی شما دارای فن مورد نظر نمی باشد و یا فن مورد نظر به هر دلیلی قطع است، باید آن را فعال کرده و یا فن مورد نظر را برای پرینتر سه بعدی خود خریداری کنید.

فن خنک کننده لایه ها

یکی دیگر از فن های خنک کننده مهم در چاپگر های سه بعدی، فن خنک کننده لایه ها می باشد، موقعیت این فن در پرینتر های سه بعدی متفاوت است، اما هدف این فن تنها خنک کردن نقطه انتهایی نازل و لایه هاست، بنابراین موقعیت آن بیشتر در کنار هات اند و خنک سازی آن در راستای نقطه انتهای نازل است، تنظیمات این فن مانند فن قبلی نیست و برای هر متریال نیاز به تنظیمات جدید دارد؛ به طوریکه برای فیلامنت های PLA، WOOD و PETG نیاز است تا فن به طور 100 درصدی فعال باشد، برای فیلامنت های XFLEX به طور 50 درصدی و در پایان برای فیلامنت های ABS باید فن به صورت کامل قطع باشد و فعال بودن فن در حین پرینت با متریال ABS موجب جداشدن قطعه از صفحه کار می شود که پرینت شما را مختل کرده و قطعه نهایی را خراب می کند.

مجرای عبور فیلامنت

گرفتگی در مجرای عبور فیلامنت می تواند به دلایل متنوعی باشد، برای مطمئن شدن از گرفتگی و ایرادات جانبی آن، اول هد دستگاه را بالا آورده و از میز کار دور کنید، سپس فرایند گرم کردن نازل را آغاز کرده و دمای نازل را تا میزان 20 درجه بیشتر از دمای کاری فیلامنت بالا ببرید. برای مثال اگر دمای نازل برای پرینت با متریال پی ال ای، 210 درجه باشد، دمای نازل را تا 230 درجه بالا ببرید. حال با فشردن اهرم فیدر اکسترودر سعی کنید تا فیلامنت را به صورت دستی درون آن فشار داده و فیلامنت را اکسترود کنید؛ اگر فیلامنت به سختی خارج می شود، یعنی شما در این بخش مشکل دارید. این مشکل گاهی با باز کردن و تمیز کردن نازل حل می شود که آموزش این کار در “پست تمیز کردن نازل” داده شده است، گاهی اوقات نیز باید حتما نازل به همراه لوله PTFE باز شوند، چرا که ممکن است تیوب PTFE آسیب دیده باشد. برای انجام تعمیرات لازم در این حالت نیز باید به “پست تعمیرات لوله PTFE” مراجعه کنید.

فیدر اکسترودر

اغلب مشکلاتی که در زمینه فیدر اکسترودر به وجود می آید، مربوط به خوردگی چرخ دنده فیدر اکسترودر است. مکانیسم این ایراد بر این اساس است که فیلامنت به جای اینکه در مسیر خود در حرکت باشد، به علت خوردگی چرخ دنده از مسیر اصلی خارج شده و در نتیجه تغذیه به صورت منقطع می شود. در این حالت، اغلب امکان تعمیر و سرویس فیدر اکسترودر وجود دارد که آموزش مقدماتی آن در “پست تعمیر فیدر اکسترودر” داده شده است. اما گاهی اوقات نیز مجبور می شوید تا فیدر اکسترودر را کلا عوض کنید.

وجود گپ بین نازل و PTFE

در بسیاری از هات اند ها، لوله PTFE دقیقا تا پشت نازل رفته است. یعنی پشت به پشت به هم چسبیده اند. در این نوع از هات اند ها اگر نازل را تعویض می کنید و به خصوص اگر تیوب PTFE را هم باز کردید برای بستن مجدد حتما و حتما باید به نکاتی که در ادامه آمده است، توجه کنید. اگر لوله PTFE را برش می زنید مطمئن شوید که این برش را کاملا عمودی بزنید. همچنین ابتدا نازل را محکم کنید بعد یک دور شل کنید. حالا لوله PTFE را جا بزنید و تا جایی که می شود فشار دهید تا مطمئن شوید به نازل رسیده است. حال با سفت کردن نهایی نازل از عدم وجود گپ کاملا مطمئن بشوید. یکی از نکات بسیار مهم که معمولا به آن توجه نمی شود این است که سعی کنید برای باز و بسته کردن نازل از آچار مخصوص (آچار بکس) استفاده کنید. استفاده از آچار تخت و یا انبردست می تواند خیلی زود نازل را خراب کند.

مشکلات الکترونیکی دستگاه

گاهی مشکل در اتصالات و سیم هاست، گاهی نیز این مشکلات از موتور اکسترودر می باشد. اما به هرحال نتیجه یکسان است؛ این مشکلات الکترونیکی باعث می شود تا موتور اکسترودر به طور صحیح کار نکند و در نتیجه فیلامنت نیز اکسترود نشود و یا به همراه مشکلات جانبی اکسترود شود. همچنین مشکلات الکترونیکی مربوط به درون دستگاه نیز می تواند بر روی فرایند پرینت سه بعدی تاثیر گذار باشد، در نتیجه از عدم وجود هر نوع مشکل الکترونیکی در دستگاه مطمئن شوید. مشکلات الکترونیکی اغلب به راحتی قابل تعمیر نیستند و نیازمند تعمیر و سرویس در مراکز حرفه ای هستند.

اندازه نازل دستگاه

در کنار دمای نازل، دو فاکتور مهم دیگر نیز دمای صفحه کار و دمای محیط است، شاید دمای صفحه کار را زیاد شنیده باشید اما دمای محیط نیز تاثیر بسیار مثبتی بر روی قطعات شما مخصوصا اگر با فیلامنت ABS در حال کار باشید، دارد. دمای صفحه کار برای پرینت با فیلامنت های PLA و WOOD بین 0 تا 60 درجه سانتی گراد، برای XFLEX بین 60 تا 70 و برای PETG بین 70 تا 80 درجه سانتی گراد می باشد. همچنین باید توجه داشت که دمای مناسب صفحه کار برای پرینت با متریال ABS بین 85 تا 100 درجه سانتی گراد است. اگر از متریال ABS به میزان زیاد و به صورت حرفه ای استفاده می کنید بهتر است تا دمای محیط پرینت را نیز بالا ببرید، می توانید با ساختن یا خریداری یک باکس و یا جعبه و قرار دادن پرینتر درون آن، دمای محیط را تا 60 یا حتی 70 درجه بالا ببرید و در این صورت کیفیت محسوسی را مشاهده خواهید کرد. همچنین در نظر داشته باشید اگر دمای صفحه کار کمتر از دمای مشخص شده باشد، امکان جدا شدن قطعه از صفحه کار وجود دارد و اگر هم دما بیشتر از محدوده مشخص شده باشد، امکان تغییر شکل لایه های پایینی نیز وجود دارد.

تنظیمات حین پرینت سه بعدی

بخشی از مشکلات خرابی و یا عدم پرینت صحیح توسط دستگاه مربوط به تنظیماتی است که از طرف کاربر به دستگاه اعمال می شود، بهترین دستگاه نیز می تواند با تنظیمات نامناسب تبدیل به یکی از بی استفاده ترین پرینتر های سه بعدی ممکن شود، بنابراین تنظیمات حین پرینت به شدت می تواند بر روی قطعه نهایی چاپ شده تاثیر گذار باشد، از این رو باید به این موارد نیز توجه ویژه ای کرد. همچنین تنظیمات نحوه پرینت نیز برای متریال های گوناگون، متفاوت است. حتی به جرعت می توان گفت تنظیمات مربوط به چاپ بین برند های متفاوت نیز تغییر می کند. بنابراین لزومی ندارد که تنظیمات PLA یک برند با PLA برند دیگری یکسان باشد.

سرعت دستگاه

یکی از عوامل به شدت تاثیر گذار همین بخش سرعت پرینت و سرعت دستگاه است که می تواند کیفیت قطعه نهایی را 180 درجه تغییر دهد، سرعت بیش از اندازه می تواند باعث فرایند عدم تزریق فیلامنت یا به اصطلاح Under Extrusion شود، همچنین در طرف مقابل سرعت کمتر از اندازه مناسب در فیلامنت ABS باعث ترک خوردگی سطوح قطعه می شود. بنابراین باید سرعت با توجه به فیلامنت مد نظر در محدوده مناسب قرار بگیرد. محدوده سرعت مناسب برای پرینت سه بعدی فیلامنت های PLA، ABS و PETG بین 40 تا 60 میلی متر بر ثانیه است، همچنین برای فیلامنت WOOD بین 30 تا 20 میلی متر بر ثانیه و در نهایت برای فیلامنت XFLEX بین 20 تا 25 میلی متر بر ثانیه می باشد. توجه داشته باشید در این محدوده، هر چقدر به عدد کمتر نزدیک تر شوید، کیفیت نهایی قطعه پرینت شده بیشتر خواهد بود.

دمای نازل دستگاه

دما نیز همچون سرعت تاثیر بسزایی بر روی قطعه نهایی و کیفیت کار دارد، دمای کمتر از محدوده مناسب باعث عدم تزریق درست فیلامنت در نازل و گرفتگی نازل می شود و در سوی دیگر دمای بسیار بالا نیز می تواند باعث خروج گاز و زبر شدن سطح قطعه نیز بشود. بنابراین در ادامه نیز دمای مناسب برای پرینت با هر کدام از فیلامنت ها را برای شما شرح می دهیم. دمای مناسب برای پرینت با فیلامنت های PLA و WOOD بین 200 تا 220 درجه سانتی گراد است، همچنین دمای مناسب برای پرینت با XFLEX بین 230 تا 240 و برای PETG نیز بین 230 تا 250 درجه سانتی گراد می باشد. در پایان نیز دمای نازل برای فیلامنت های ABS باید بالای 250 درجه سانتی گراد باشد.

دمای صفحه کار و محیط

در کنار دمای نازل، دو فاکتور مهم دیگر نیز دمای صفحه کار و دمای محیط است، شاید دمای صفحه کار را زیاد شنیده باشید اما دمای محیط نیز تاثیر بسیار مثبتی بر روی قطعات شما مخصوصا اگر با فیلامنت ABS در حال کار باشید، دارد. دمای صفحه کار برای پرینت با فیلامنت های PLA و WOOD بین 0 تا 60 درجه سانتی گراد، برای XFLEX بین 60 تا 70 و برای PETG بین 70 تا 80 درجه سانتی گراد می باشد. همچنین باید توجه داشت که دمای مناسب صفحه کار برای پرینت با متریال ABS بین 85 تا 100 درجه سانتی گراد است. اگر از متریال ABS به میزان زیاد و به صورت حرفه ای استفاده می کنید بهتر است تا دمای محیط پرینت را نیز بالا ببرید، می توانید با ساختن یا خریداری یک باکس و یا جعبه و قرار دادن پرینتر درون آن، دمای محیط را تا 60 یا حتی 70 درجه بالا ببرید و در این صورت کیفیت محسوسی را مشاهده خواهید کرد. همچنین در نظر داشته باشید اگر دمای صفحه کار کمتر از دمای مشخص شده باشد، امکان جدا شدن قطعه از صفحه کار وجود دارد و اگر هم دما بیشتر از محدوده مشخص شده باشد، امکان تغییر شکل لایه های پایینی نیز وجود دارد.

ارتفاع لایه پرینت

ارتفاع لایه های پرینت نیز از فاکتور های تاثیر گذار در پرینت سه بعدی می باشد، این مورد نیز مانند موارد قبلی برای متریال های متفاوت، متغیر است. بهترین ارتفاع لایه برای فیلامنت های ABS، XFLEX و PETG عدد 0.3 میلی متر و کمتر است، برای فیلامنت های PLA نیز 0.25 میلی متر و کمتر و در پایان برای فیلامنت های WOOD ارتفاع لایه 0.2 میلی متر و کمتر مناسب است. باید توجه داشت که ارتفاع لایه های بیشتر از اعداد گفته شده باعث گرفتگی نازل و ارتفاع لایه های کمتر از 0.1 میلی متر نیز می تواند نقاط ریزی را در قطعه نهایی شما ایجاد کند که ظاهر قطعه را کمی زشت خواهد کرد.

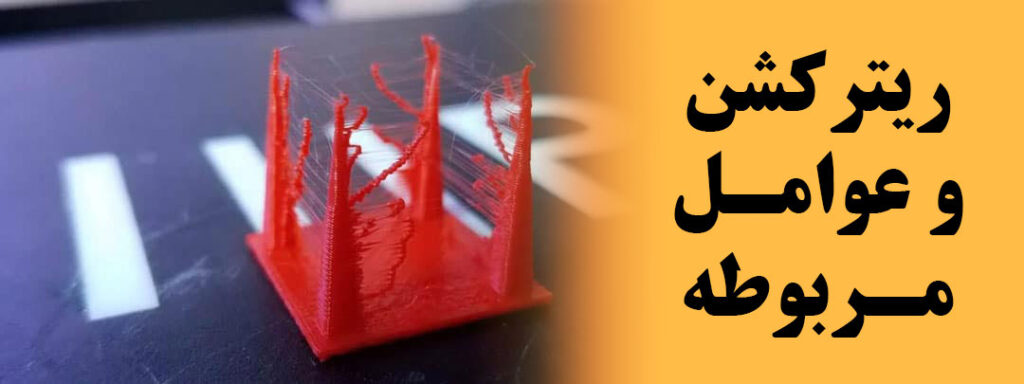

ریترکشن و عوامل مربوط به آن

ریترکشن یکی از عواملی است که به بسیاری از موارد دیگر بستگی دارد، بنابراین عدد یا محدوده خاصی را نمی توان برای آن معین کرد، اما حدود آن را با کلمات زیاد، متوسط و کم می توان مشخص کرد. برای مثال اگر در فیلامنت XFLEX ریترکشن بیش از حد مورد نیاز باشد، فیلامنت گیر خواهد کرد. یا اگر در فیلامنت WOOD ریترکشن بسیار زیاد باشد باعث شکستن فیلامنت می شود. همچنین ریترکشن خیلی کم هم باعث پدیده استرینگینگ و به وجود آمدن رشته های تار عنکبوتی در قطعه می گردد. حدود ریترکشن در فیلامنت های ABS، PLA و PETG باید زیاد باشد، در صورتی که حدود ریترکشن در فیلامنت های WOOD متوسط و در فیلامنت های XFLEX باید کم باشد.

عدم تزریق در لایه اول

این پدیده که بسیار شایع است، زمانی اتفاق می افتد که نازل در لایه اول خیلی به میز نزدیک باشد و اجازه خروج مواد را ندهد. گاهی چسب روی میز هم داخل نازل می رود و منجر به مسدود شدن نازل در لایه های بالاتر می شود. همانطور که در ضرب المثل ایرانی گفته شده است: خشت اول گر نهد معمار کج تا ثریا می رود دیوار کج؛ اگر در لایه اول با مشکل مواجه شوید مطمئن باشید که قطعه شما به خوبی پرینت نخواهد شد. در هنگامی که در لایه اول احساس کردید که نازل زیادی به میز نزدیک شده، با افزایش فاصله از طریق پیچ های تنظیم میز و یا استفاده از تنظیمات بخش Z offset این مشکل را برطرف سازید.

عوامل جانبی تاثیر گذار

عوامل جانبی بسیار زیادی می تواند بر روی فرایند پرینت سه بعدی تاثیر گذار باشد، اما از مهمترین آن ها می توان به گره خوردن فیلامنت اشاره کرد، به طوری که گره خوردن فیلامنت باعث سخت شدن حرکت فیلامنت می شود، برای جلوگیری از وقوع این اتفاق بهتر است از یک فیلامنت هولدر مناسب با اصطکاک کم استفاده کنید. همچنین مهارت و تجربه در این حوزه، خود نیز تاثیر بسزایی دارد، مهارت هایی همچون نحوه جی کد گیری مناسب، انتخاب نوع مناسب فیلامنت، نحوه قرارگیری قطعه بر روی میز کار، استفاده درست و مراقبت صحیح از فیلامنت ها و … بر اثر تجربه بدست می آید و می تواند بر روی فرایند پرینت شما تاثیر گذار باشد.

جدول مهندسی

رنگ بندی : مشکی | سفید

|

مزایا ABS Plus |

معایب ABS Plus |

|---|---|

|

✅استحکام و ضربه پذیری بالا |

❌امکان ایجاد ترک در قطعات بزرگ |

|

✅مقاوممت حرارتی و شیمیایی مناسب |

❌نیاز به دمای میز بالا |

|

✅قابلیت پولیش کاری شیمیایی |

❌ احتمال وارپینگ یا بلند شدن قطعه |

|

✅مناسب برای قطعات شیمیایی |

❌بوی نامطبوع در هنگام پرینت |

|

✅فرمولاسیون اختصاصی اکستروژن |

❌نیاز به محفظه گرم |

جدول فنی :

|

Value |

ABS+ |

Method |

|---|---|---|

|

1.75 ± 0.03 mm |

Filament Diameter |

Internal |

|

350 ± 0.5m |

Filament Length |

Internal |

|

0.9Kg |

Filament Weight |

Internal |

|

250Co – 270Co |

Extruder Temperature |

Internal |

|

85Co – 110Co |

Plate Temperature |

Internal |

|

0.2 mm |

Minimum Nozzle Diameter |

Internal |

|

0% - 40% |

Cooling Fan |

Internal |

|

10 – 400 mm/s |

Print Speed |

Internal |

|

1.05 g/cm3 |

Density |

ISO 1183 |

|

0.95 % |

Water Absorption (23Co) |

ISO 62 |

|

45 MPa |

Tensile Stress at Yield |

ISO 527 |

|

2.5 % |

Tensile Strain at Yield |

ISO 527 |

|

2300 MPa |

Tensile Modulus |

ISO 527 |

|

100 Co |

Vicat Softening Temp |

ISO 306 |

رنگ بندی : مشکی | خاکستری | نقرهای | نچرال | سفید | یخیچالی | خاکی | قهوهای | شفاف | صورتی | سرخابی | سبز | سبز کاجی | آبی | آبی آسمانی | بنفش | قرمز | نارنجی | زرد

|

مزایا ABS Premium |

معایب ABS Premium |

|---|---|

|

✅تنوع بالا در رنگبندی |

❌بوع نامطبوع هنگام چاپ |

|

✅تاب خوردگی و Warping حداقلی |

❌قیمت بالاتر نسبت به فیلامنت ABS+ |

|

✅عدم نیاز به محفظه گرم |

❌ نرمتر بودن نسبت به فیلامنت ABS+ |

|

✅کیفیت استثنائی و بینظیر در چاپ |

N/A |

|

✅فرمولاسیون اختصاصی اکستروژن |

N/A |

|

✅امکان چاب با سرعت 600 mm/s به بالا |

N/A |

|

✅کمترین ترک و اعوجاج در قطعات بزرگ |

N/A |

|

✅حلال پذیری و پرداخت نسبتا خوب |

N/A |

جدول فنی :

|

Value |

ABS Premium |

Method |

|---|---|---|

|

1.75 ± 0.03 mm |

Filament Diameter |

Internal |

|

350±0.5m & 185±0.5m |

Filament Length |

Internal |

|

1Kg & 0.5Kg |

Filament Weight |

Internal |

|

235Co – 260Co |

Extruder Temperature |

Internal |

|

75Co – 90Co |

Plate Temperature |

Internal |

|

0.2 mm |

Minimum Nozzle Diameter |

Internal |

|

0% - 40% |

Cooling Fan |

Internal |

|

10 – 600 mm/s |

Print Speed |

Internal |

|

1.03 g/cm3 |

Density |

ISO 1183 |

|

0.95 % |

Water Absorption (23Co) |

ISO 62 |

|

40 MPa |

Tensile Stress at Yield |

ISO 527 |

|

2.3 % |

Tensile Strain at Yield |

ISO 527 |

|

2250 MPa |

Tensile Modulus |

ISO 527 |

|

90 Co |

Vicat Softening Temp |

ISO 306 |

رنگ بندی : مشکی | نقرهای | سفید | نچرال | مسی | قهوهای | نارنجی | زرد | صورتی | سبز | آبی | بنفش | قرمز

|

مزایا PLA+ |

معایب PLA+ |

|---|---|

|

✅تنوع بالا در رنگبندی |

❌مناسب نبودن برای فضای باز |

|

✅سازگاری با محیط زیست |

❌مقاومت پایین در برابر حرارت |

|

✅چسبندگی بین لایهای عالی |

❌دارای ظاهر نیمه براق پس از چاپ |

|

✅اکسترود یکنواخت و راحت |

❌دشوار بودن پرداخت و پردازش سطح |

|

✅مناسب برای مصارف عمومی |

N/A |

|

✅امکان چاب با سرعت 600 mm/s به بالا |

N/A |

|

✅استاندارد صنایع غذا و دارو آمریکا FDA |

N/A |

|

✅تولید شده از گرانولهای شرکت Bioflex آلمان |

N/A |

جدول فنی :

|

Value |

PLA+ |

Method |

|---|---|---|

|

1.75 ± 0.03 mm |

Filament Diameter |

Internal |

|

350 ± 0.5m |

Filament Length |

Internal |

|

1Kg |

Filament Weight |

Internal |

|

190Co – 220Co |

Extruder Temperature |

Internal |

|

0Co – 65Co |

Plate Temperature |

Internal |

|

0.2 mm |

Minimum Nozzle Diameter |

Internal |

|

100 % |

Cooling Fan |

Internal |

|

190Co – 220Co |

Print Speed |

Internal |

|

1.2 g/cm3 |

Density |

ISO 1183 |

|

0.85 % |

Water Absorption (23Co) |

ISO 62 |

|

50.2 MPa |

Tensile Stress at Yield |

ISO 527 |

|

5 % |

Tensile Strain at Yield |

ISO 527 |

|

2900 MPa |

Tensile Modulus |

ISO 527 |

|

99 Co |

Vicat Softening Temp |

ISO 306 |

رنگ بندی :

مشکی | نقرهای | صورتی | سبز | آبی | بنفش | قرمز | نارنجی | زرد

|

مزایا PLA مات |

معایب PLA مات |

|---|---|

|

✅جذب رطوبت پایینتر |

❌چسبندگی بین لایهای ضعیفتر |

|

✅سازگاری با محیط زیست |

❌مقاومت پایین در برابر حرارت |

|

✅امکان پرداخت با سمباده کاری |

❌عدم امکان چاپ در سرعت بالا |

|

✅پنهان سازی خطوط لایه گذاری |

N/A |

|

✅ظاهر مات و زیبا قطعه چاپ شده |

N/A |

|

✅استاندارد صنایع غذا و دارو آمریکا FDA |

N/A |

|

✅تولید شده از گرانولهای شرکت Bioflex آلمان |

N/A |

جدول فنی :

|

Value |

PLA Matte |

Method |

|---|---|---|

|

1.75 ± 0.03 mm |

Filament Diameter |

Internal |

|

320±0.5m & 160 ± 0.5 m |

Filament Length |

Internal |

|

1Kg & 0.5Kg |

Filament Weight |

Internal |

|

190Co – 220Co |

Extruder Temperature |

Internal |

|

0Co – 65Co |

Plate Temperature |

Internal |

|

0.2 mm |

Minimum Nozzle Diameter |

Internal |

|

100 % |

Cooling Fan |

Internal |

|

10 – 150 mm/s |

Print Speed |

Internal |

|

1.2 g/cm3 |

Density |

ISO 1183 |

|

0.6 % |

Water Absorption (23Co) |

ISO 62 |

|

49.5 MPa |

Tensile Stress at Yield |

ISO 527 |

|

5 % |

Tensile Strain at Yield |

ISO 527 |

|

2900 MPa |

Tensile Modulus |

ISO 527 |

|

100 Co |

Vicat Softening Temp |

ISO 306 |

رنگ بندی : مشکی | سفید | شفاف

|

مزایا PETG Pro |

معایب PETG Pro |

|---|---|

|

✅ مقاومت حرارتی و شیمیایی بالا |

❌امکان ایجاد پدیده Stringing |

|

✅فرآیند پرینت آسان |

❌ضعف در فرآیند Bridging در حین چاپ |

|

✅مستحکم، با دوام و ضربه پذیر |

❌ مناسب نبودن برای قطعات کوچک |

|

✅تاب خوردگی و شرینکیج نسبتا کم |

❌عدمم امکان پرداخت و پردازش سطح |

جدول فنی :

|

Value |

PETG Pro |

Method |

|---|---|---|

|

1.75 ± 0.03 mm |

Filament Diameter |

Internal |

|

310 ± 0.5m |

Filament Length |

Internal |

|

1Kg |

Filament Weight |

Internal |

|

235Co – 260Co |

Extruder Temperature |

Internal |

|

70Co – 80Co |

Plate Temperature |

Internal |

|

0.2 mm |

Minimum Nozzle Diameter |

Internal |

|

70% - 100% |

Cooling Fan |

Internal |

|

30 – 140 mm/s |

Print Speed |

Internal |

|

1.28 g/cm3 |

Density |

ISO 1183 |

|

0.15 % |

Water Absorption (23Co) |

ISO 62 |

|

53 MPa |

Tensile Stress at Yield |

ISO 527 |

|

4 % |

Tensile Strain at Yield |

ISO 527 |

|

3000 MPa |

Tensile Modulus |

ISO 527 |

|

80 Co |

Vicat Softening Temp |

ISO 306 |

رنگ بندی : مشکی | سفید | نقرهای | رنگ پوست

|

مزایا XFLEX |

معایب XFLEX |

|---|---|

|

✅ انعطاف نسبتا خوب قطعات |

❌انعطاف کمتر نسبت به TPU |

|

✅کیفیت سطح عالی |

❌نیاز به تجربه و تخصص برای پرینت |

|

✅چسبندگی بین لایهای خوب |

❌ تنوع رنگی کمتر |

|

✅تاب خوردگی و شرینکیج نسبتا کم |

❌عدمم امکان پرداخت و پردازش سطح |

جدول فنی :

|

Value |

XFLEX |

Method |

|---|---|---|

|

1.75 ± 0.03 mm |

Filament Diameter |

Internal |

|

175 ± 0.5m |

Filament Length |

Internal |

|

0.5Kg |

Filament Weight |

Internal |

|

220Co – 240Co |

Extruder Temperature |

Internal |

|

60Co – 70Co |

Plate Temperature |

Internal |

|

0.4 mm |

Minimum Nozzle Diameter |

Internal |

|

100% |

Cooling Fan |

Internal |

|

10 – 60 mm/s |

Print Speed |

Internal |

|

1.16 g/cm3 |

Density |

ISO 1183 |

|

0.18 % |

Water Absorption (23Co) |

ISO 62 |

|

8.6 MPa |

Tensile Stress at Yield |

ISO 527 |

|

- |

Tensile Strain at Yield |

ISO 527 |

|

26 MPa |

Tensile Modulus |

ISO 527 |

|

98 Co |

Vicat Softening Temp |

ISO 306 |

رنگ بندی : چوب

|

مزایا Wood |

معایب Wood |

|---|---|

|

✅ قابلیت پرداخت با سممباده |

❌ ایجاد پدیده Stringing |

|

✅بوی مطبوع چوب هنگام پرینت |

❌سایش بیشتر نازل پرینتر سه بعدی |

|

✅مناسب برای اسباب بازی EN71-3 |

❌ عدم امکان چاپ در سرعت بالا |

|

✅ظاهر بسیار جذاب شبیه به چوب |

❌عدم چاپ با نازل کوچکتر از 0.4 |

|

✅قابلیت پردازش با پتینه و روغن چوب |

N/A |

|

✅استاندارد صنایع غذا ودارو آمریکا FDA |

N/A |

|

✅تولید شده از گرانول شرکت Fibrolon آلمان |

N/A |

جدول فنی :

|

Value |

Wood |

Method |

|---|---|---|

|

1.75 ± 0.03 mm |

Filament Diameter |

Internal |

|

165 ± 0.5m |

Filament Length |

Internal |

|

0.5Kg |

Filament Weight |

Internal |

|

210Co – 230Co |

Extruder Temperature |

Internal |

|

60Co – 70Co |

Plate Temperature |

Internal |

|

0.4 mm |

Minimum Nozzle Diameter |

Internal |

|

100% |

Cooling Fan |

Internal |

|

20 – 80 mm/s |

Print Speed |

Internal |

|

0.75 g/cm3 |

Density |

ISO 1183 |

|

<0.5 % |

Water Absorption (23Co) |

ISO 62 |

|

45 MPa |

Tensile Stress at Yield |

ISO 527 |

|

6 % |

Tensile Strain at Yield |

ISO 527 |

|

1950 MPa |

Tensile Modulus |

ISO 527 |

|

46 Co |

Vicat Softening Temp |

ISO 306 |

عیب یابی چیست؟

به فرایند تشخیص مشکلات مربوط به دستگاه و تنظیمات چاپ سه بعدی، عیب یابی گفته می شود.

چه عواملی بر روی چاپ سه بعدی تاثیر گذار است؟

عوامل تاثیر گذار به چهار بخش تقسیم می شوند که عبارتند از: کیفیت قطعات دستگاه، تنظیمات پرینت، عوامل جانبی و کیفیت فیلامنت

میزان فعالیت مناسب فن خنک کننده لایه ها چیست؟

PLA، WOOD و PETG: فعالیت 100 درصدی، XFLEX: فعالیت 50 درصدی و ABS: عدم فعالیت فن

دمای مناسب نازل برای پرینت سه بعدی چیست؟

PLA و WOOD: 200-220 درجه سانتی گراد، XFLEX: 230-240 درجه سانتی گراد، PETG: 240-250 درجه سانتی گراد و ABS: بالای 250 درجه سانتی گراد

دمای مناسب صفحه کار برای پرینت سه بعدی چیست؟

PLA و WOOD: 0-60 درجه سانتی گراد، XFLEX: 60-70 درجه سانتی گراد، PETG: 70-80 درجه سانتی گراد و ABS: 85-100 درجه سانتی گراد

سرعت مناسب برای پرینت سه بعدی چیست؟

PLA، ABS و PETG: 40-60 میلی متر بر ثانیه، WOOD: 20-30 میلی متر بر ثانیه و XFLEX: 20-25 میلی متر بر ثانیه

ارتفاع لایه مناسب برای پرینت سه بعدی چیست؟

XFLEX، ABS و PETG: 0.3 میلی متر و کمتر، PLA: 0.25 میلی متر و کمتر و WOOD: 0.2 میلی متر و کمتر

حدود ریترکشن مناسب برای پرینت سه بعدی چیست؟

PLA، ABS و PETG: ریترکشن زیاد، WOOD: ریترکشن متوسط و XFLEX: ریترکشن کم

عدم تزریق فیلامنت در لایه اول را چگونه برطرف کنیم؟

شما می توانید با افزایش فاصله از طریق پیچ های تنظیم میز و یا استفاده از تنظیمات بخش Z offset این مشکل را برطرف سازید.

اندازه نازل مناسب برای پرینت سه بعدی چیست؟

ABS: 0.2 میلی متر و بیشتر، XFLEX و PETG: 0.3 میلی متر و بیشتر، PLA: 0.4 میلی متر و بیشتر و WOOD: 0.5 میلی متر و بیشتر